This page was automatically translated,

it may contains errors.

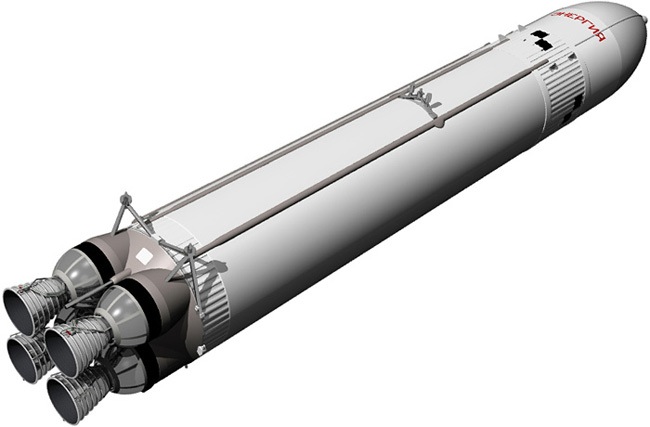

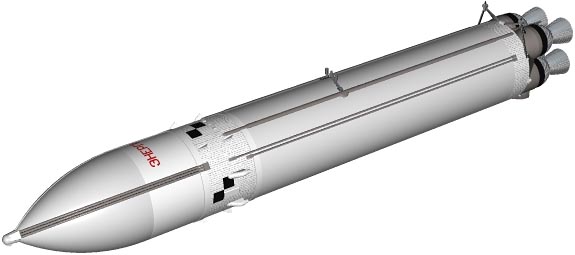

The second step - block TS

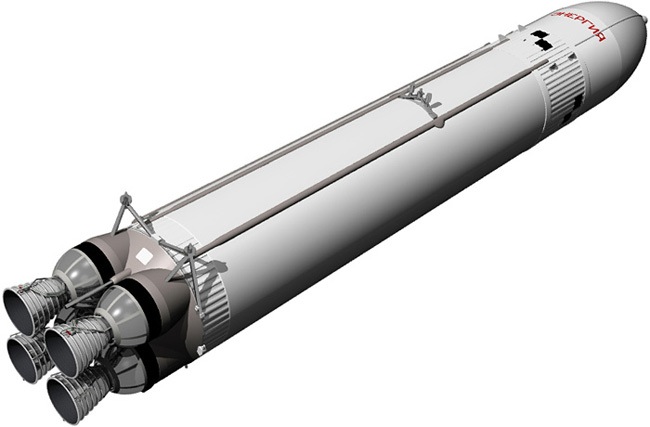

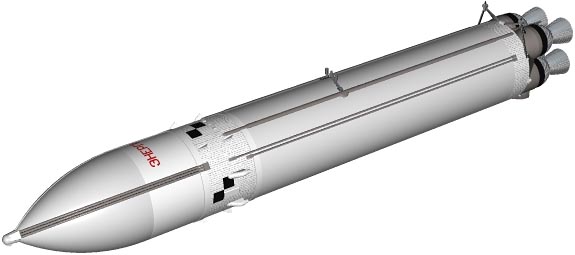

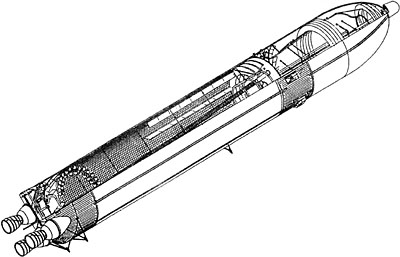

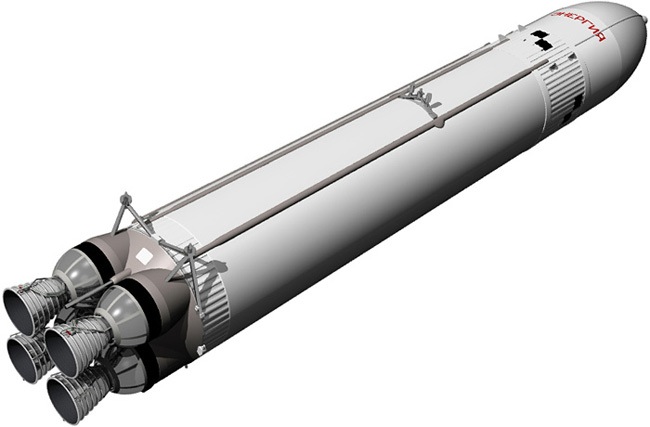

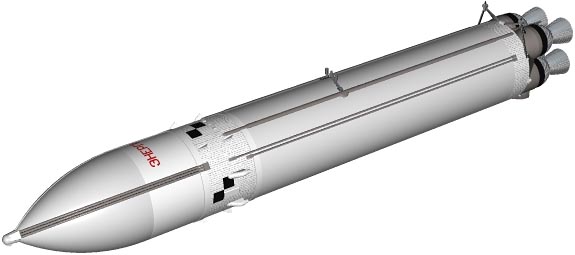

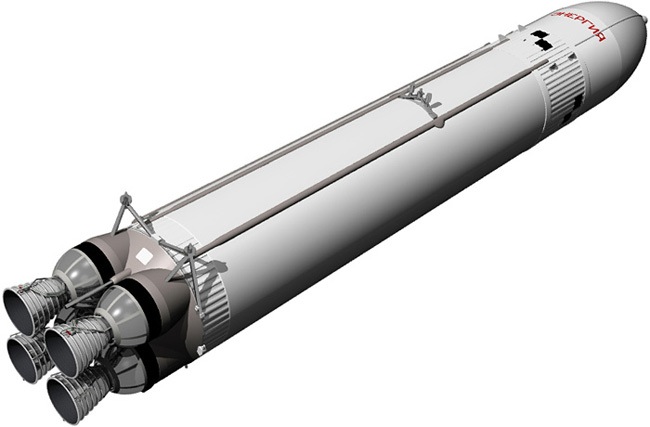

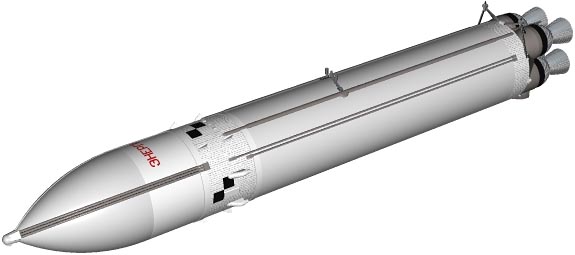

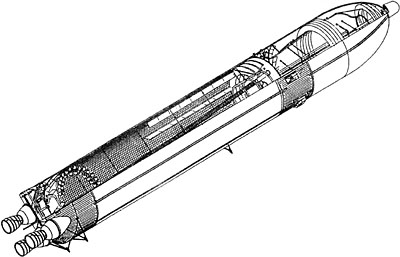

The second step is the central block of a booster rocket of "Energia" which connects four blocks of the first step (four blocks) and the orbital ship in a uniform package. The central block - block TS - the finished rocket design consisting of fuel tanks (oxygen and hydrogen), transitive (межбакового) a power{force} compartment, a tail compartment, impellent installation and all providing functioning of a step of systems.

Being a basic design of a package, block TS maintains significant efforts in units of fastening of lateral blocks and in points of a suspension bracket of the orbital ship or a payload. These loadings in units of fastening of blocks And operate{work} in a zone межбакового a compartment, and in units of a suspension bracket of the orbital ship - on the bottom part of a tank of a combustible and tail compartment. In aggregate with operating{working} pressure{voltage} from internal pressure of tanks these loadings lead to complex{difficult} distribution of efforts in a design. The basic feature of the power{force} scheme{plan} of block TS is unloading of a tank of fuel from action of squeezing forces at work of engines of the first step and parking on start in the filled condition. Block TS is actually suspended on шарнирных dot support носовых parts of blocks of A.Nizhny a belt{zone} of fastening of blocks And tests only cross-section, rather small, efforts through is longitudinal sliding support. The scheme{plan} such has already been tested on rocket Р-7, but it{she} transfers{carries} additional loadings of asymmetrical character to lateral blocks of the first step that leads to the certain increase in dry weight of lateral blocks.

The ballistic scheme{plan} of deducing{removing} into an orbit of the ship predetermines solving{deciding} importance of mass characteristics of the second step on power opportunities of a booster rocket. The derivative on weight of a payload makes 0.95, i.e. any excess of weight of the second step is equivalent to reduction (almost on as much) weights of a deduced{removed} payload. Therefore requirements to constructive perfection of the second step high enough.

Within several years tests of the big number of separate units, systems and subsystems of block TS which basically have proved a choice of design decisions have been lead and guaranteed reliable work at bench tests of a step and in flights conditions. For this time works on acknowledgement{confirmation} прочностных characteristics, to dynamic and vibrating durability, clearing of fluctuations of a liquid in tanks, to suppression of longitudinal fluctuations in pathes of a feed{meal} of the engine by oxygen, to acknowledgement{confirmation} of design characteristics of the pneumatichydraulic scheme{plan} have been completed, operations on refuelling components of fuel of tanks of the block are executed, real working capacity of a design is investigated{researched} at action of ultralow temperatures of cryogenic components, the technology of drawing heat-shielding and изоляционного materials is fulfilled, reliable working capacity of thermal protection is confirmed, mechanical, electric and hydraulic communications{connections} with blocks And, are fulfilled by the orbital ship and the transitive starting block. These works have come to the end before the beginning of preparation for start-up of a booster rocket of "Energia" N 6СЛ, in the spring 1987г.

Under the project the step was provided to be made on Куйбышевском a factory "Progress" with the subsequent transportation plane An-225 - "Мрия". In connection with unavailability of aviation means of transportation of finally collected block TS переправка steps from a factory it was made separately, in parts, by plane 3МТ. Transportation separately a tank of an oxidizer, a tank of fuel both a cargo composition межбакового and tail compartments has been stipulated.

Tank of liquid oxygen. The tank монококовой designs consists from оживальной section with the top cover and носовым обтекателем, cylindrical section, демпфирующих partitions and the spherical bottom, connected among themselves welding. Оживальная the section consists of three subsections, in a topmost part becomes isolated a ring frame. Each panel - a segment оживальной section - is stamped, getting settlement curvature, and химфрезеровка creates a settlement relief. Along edges секций the thickenings providing necessary strengthening{amplification} of a design in area of a welded seam and resistance to thermal pressure{voltage} during welding, interfering короблению cloths are carried out. Local thickenings for the subsequent приварки holders of a highway of pressurization of a tank of liquid oxygen, fastening of gauges of levels демпфирующих partitions, a collector термостатирования, measuring bars and for fastening a cable trench are formed. Other cloth обечайки variable thickness. Thickness of the processed petal-section depends on a structure of loadings on an environment. The size of petals оживального the bottoms is defined{determined} by a format of standard sheets let out{released} by the industry. Оживальная the form of the top bottom of an oxygen tank is optimum for maintenance of the least frontal resistance and the best temperature characteristics at a flow of a tank an external stream though entails the certain technological difficulties.

The cylindrical part of an oxygen tank is executed by welding of two секций, consisting Variable thickness of a cloth секций is formed of three panels also by chemical milling and depends on a level of the actual loadings, falling these{it} of section in structure of a tank, from technological formations{educations} for welding petals-panels, приварки elements внутрибаковых devices and external designs of fastenings of pneumohighways and cable plaits.

The bottom bottom of a tank of an oxidizer spherical, identical radius with the bottoms of a hydrogen tank. Gathers with welding end-to-end from petals-секций меридионального partitionings and a polar part. The cloth of the bottom smooth, has variable thickness according to loading, with formation{education} of hardenings in a zone приварки flanges of the main pipelines and fastening внутрибаковых devices. The power{force} frame, вваренный on a joint of cylindrical section and the spherical bottom, has elements of a mechanical joint with межбаковым a compartment and from within is strengthened under installations внутрибаковых devices. The tank of an oxidizer has no additional supporting constructive elements of rigidity.

In the bottom, polar part of the bottom bottom the target bell of an account highway of a feed{meal} of engines is welded by liquid oxygen. The axis of a target bell is displaced in relation to a longitudinal axis of a tank on 7º, that provides a supply of fuel in the last from flight at an asymmetrical composition of weights of the second step with the orbital ship. The target bell is blocked противозавихрительным by the device and a filtering grid with a cell of 40 micron. Противозавихрительное the device with profiling the intaking device on an output{exit} from a tank provides reduction of the rests of an oxidizer in a tank. An optimum design завихрителя and a structure of the intaking device were tested on a modelling tank. Good concurrence of skilled and settlement data is received.

All external surface of a tank becomes covered by a heat-shielding from пенополиуретана which provides a settlement thermal mode of oxygen, and абляционного coverings for heat removal during flight in an atmosphere. Application пенополиуретановой heat-shieldings has led to increase in weight of the second step, but, considering possible{probable} льдообразование on surfaces of a tank without a heat-shielding, its{her} application is compelled{forced}.

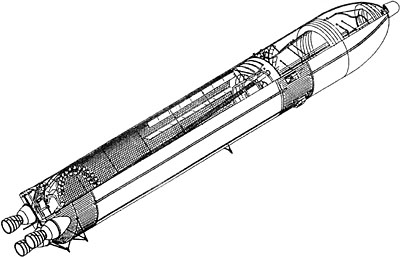

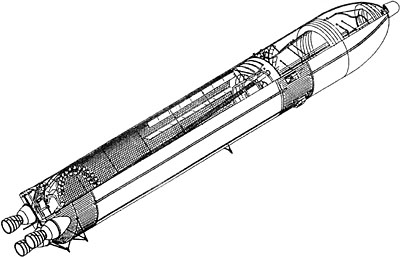

The design-layout scheme of the second step of a booster rocket of "Energia" - block TS

The hydrogen tank consists of the bottom and top spherical bottoms, cylindrical обечайки for full length of a tank, the top and bottom face frames. From a pole top up to the bottom bottom, наклонно to an axis, the tank is penetrated with a cylindrical tunnel pipe. The spherical bottoms of a tank of an oxidizer and a hydrogen tank of identical radius on theoretical contour. The bottoms smooth, with a cloth of variable thickness, with вварными flanges and the hatch-manhole on the top bottom. Cylindrical обечайка a hydrogen tank multisection. The height of section depends on width of a delivered leaf{sheet}. Each section is cut out from three panels, they are connected by longitudinal seams. Cylindrical обечайка wafer structure. The longitudinal-cross-section set is formed by system перекрещивающихся edges and looks like a lattice with square cells. On occassion the cell has the wrong form.

The section prepared to mechanical фрезеровке of cells of a wafer cloth, in the form of the ring belt{zone}, welded{cooked} on longitudinal forming, calibrated and mechanically processed, is put on многошпиндельный machine tool SVO-22 with program management; and about three thousand cells of each section in an automatic mode are milled in an environment with initial thickness about 45 mm. Accuracy of machining of cells high enough for such scale spatial designs. If necessary finishings оболочечной designs up to weight with the minimal excess from settlement chemical milling is provided. In the first samples of wafer environments milling was made on is horizontal-milling machine tools in plates-preparations. It is flexible section in a ring and welding were made after milling. However this variant of technology has appeared more labour-consuming.

Wafer designs обечаек for the first time have been applied on combat missiles. They have superseded in domestic designs of rocket tanks power{force} schemes{plans} with the cross-section and longitudinal reinforcement, executed of the pressed panels and structures.

All elements of cases of tanks of an oxidizer and liquid hydrogen are made from термоупрочняемого an aluminium alloy 1201.

Made{Produced} by mechanical milling обечайка has training preparation of end faces by processing on токарно-карусельном the machine tool. Токарно-карусельную processing of face edges there pass{there take place} also the spherical bottoms.

Face frames combined teams, segments weld contact welding end-to-end. The structure formed as a result of processing on токарно-карусельном the machine tool, accepts a classical configuration with законцовками, entered in a structure of the bottoms and обечаек. Frames have special elements болтового connections with межбаковым and tail compartments. The intermediate power{force} frame is intended for fastening a forward communication center with an orbital step.

Submission of liquid hydrogen from a tank is carried out through the intaking device of siphon type. The structure of siphon unit was fulfilled also on a modelling tank. The unit has противозавихрительное the device.

The tank is calculated with the safety factor, corresponding{meeting} working capacity of a tank in conditions of action of temperature in a wide range - from cryogenic temperature of a component and it{him} паров up to temperature of gas of pressurization.

All external surface of a tank has thermal protection, наносимую on the bottoms and a lateral surface. The sites, influence torches of engines of withdrawal of blocks And and subject to influence raised{increased} теплопритоков because of interaction of a wall with jumps of the condensation, coming from the orbital ship and power{force} communication centers, have абляционную теплоизоляцию.

The panel channel in a hydrogen tank is made from externally оребренных the cylindrical pipes welded{cooked} with trailer equalisers and gas демпфером on an output{exit} from a hydrogen tank. Inside of the tunnel channel there passes{there takes place} an account highway of an oxidizer.

Внутрибаковые devices. Tanks are equipped by a lot{plenty} of devices. For clearing fluctuations of liquid components of fuel during all time of flight of a rocket internal cavities of tanks have демпфирующие the partitions executed in the form of тонколистовых of aluminium panels, toughened by own power{force} set. On lateral walls of a hydrogen tank, on обечайках the longitudinal set of partitions fastens. The top bottoms of both tanks have cross-section ring partitions. Демпфирующие the partitions fixed on the bottom bottoms, settle down in the form of radial beams. The design and its{her} sizes have been picked up on the basis of theoretical calculations and checked up in modelling and natural conditions. Efficiency is confirmed by flights tests.

For registration of real processes of fluctuations of liquid components on a surface of tanks on forming the network of gauges of fluctuations is located. On an axis of tanks bars of thermal gauges of levels of components of various functional purpose{assignment; destination} as means of gauging of a true level of refuelling, elements of system of regulation опорожнения tanks settle down at work of engines, signalling devices of the rests топлив and a part of telemetering gauges.

The temperature bars fixed on an axis of a tank on extensions, have the sated{saturated} network of temperature gauges for gauging current temperature of components-superficial and deep. Gauging of temperatures was used during refuelling by components of the block at working off of process of refuelling on experimental rockets, at bench tests of the block. On flights rockets of system of gauging of temperatures are established{installed} only on the first samples.

For maintenance of a settlement level of temperatures of components on power{force} elements of the top bottoms of tanks collectors термостатирования through which under the program moves захоложенный a component for конвективного hashing and averagings of temperature fasten. The system термостатирования and circulation has allowed to hold a level of temperatures of components at a settlement level at all kinds of works with blocks TS in the program of working off of a booster rocket.

At top the nose of a part оживального the bottoms of an oxygen tank is located the unit of regulation of pressurization and a drainage. On an external surface the unit has thermal isolation and is protected from loadings набегающего a stream обтекателем - by a so-called forward compartment. In a hydrogen tank elements of system of pressurization and a drainage settle down on the top bottom. Gas of pressurization acts through the switching centre.

The choice of character of change and way of regulation of pressure in tanks influences mass characteristics of a fuel compartment and for work of impellent installation. Optimization maximal потребного pressure in gas pillows is carried out not only with the purpose of maintenance of necessary excess over pressure of elasticity паров components of fuel on an input{entrance} in pumps, but also for maintenance of stability of a design at start and weed rockets when on each tank asymmetric vectors of blocks of the package operate{work}, causing compressing and срезывающие efforts. In both tanks the top limits of pressure for minimizing carrying{bearing} ability of the tanks supported{maintained} by internal pressure are established{installed}. These limits substantially define{determine} mass characteristics of tanks. The heat of gas provides a minimum of weight of gas in a tank, however worsens прочностные properties of an environment of a tank and performance data of such elements, as safety valves, gauges of a level and other measuring means.

The best parities{ratio} between defining{determining} factors for a tank of liquid oxygen have been received as a result of a choice of the law of change of pressure of gas when the valve with a range of adjustment{option} of 0,21 kg/sm2 supports{maintains} a level of pressure in a gas pillow below the top settlement limit for a design on all sites of flight even at presence of malfunction in system of pressurization. This range of adjustment{option} is quite achievable for usual safety valves. The initial size of pressure of prestarting pressurization makes 2,6 kg/sm2. By means of gauges of superfluous pressure in a tank of liquid oxygen pressure in a range 1,41-1,54 superfluous atmospheres is supported{maintained}. At an output{exit} of a rocket from an atmosphere in vacuum in a tank the absolute pressure defined{determined} by a constant strip of regulation in width of 0,14 kg/sm2 is supported{maintained}. For suppression of boiling up of liquid oxygen on an interface of phases the minimal pressure of gas in a tank-1,41 kg/sm2 is required. Pressure sated{saturated} the pair thus makes 1,27 kg/sm2. Boiling of oxygen would lead to substantial growth of the rests паров in a tank.

Character of change and way of formation of pressure in a gas pillow of a tank of liquid hydrogen is similar. The initial size of pressure of prestarting pressurization makes 3,09 kg/sm2 and provides necessary excess over pressure of elasticity паров on an input{entrance} in the pump at start of the engine and a stock of stability of a tank during start of the carrier{bearer}. As control gauges are adjusted{set up} on absolute pressure approximately till 30-th second of flight pressure of gas in a tank changes only as a result of the work made by gas on pushing out of a liquid from a tank without submission of gas of pressurization from engines. Since this moment work joins the system supervising levels of pressure of gas in a tank. The defining{determining} factor for a choice of a level of pressure of gas in a tank of liquid hydrogen is necessary excess of pressure over elasticity pair on an input{entrance} in prepumps of the basic engines. Pressure in a range of regulation 2,25-2,39 атм. Provides corresponding{meeting} pressure upon an input{entrance} in engines and meets all other requirements.

Межбаковый a compartment. It{he} unites tanks of oxygen and hydrogen in a uniform fuel compartment. In it{him} accommodation of elements of pneumatichydraulic systems, devices of a control system and measurement is stipulated. It{he} represents cylindrical not welded клепаную a design and is collected from nine panels, four of which - power{force}. Прочностную the scheme{plan} the set forms of ordinary, power{force} and face frames, longerons, external омегообразных стрингеров and environments. Tanks of liquid oxygen and hydrogen connect to face frames of a compartment болтовыми connections.

Each of panels is made of sheet high-strength aluminium alloy ВТ-23. Power{force} elements - frames, the longerons working in an interval of normal temperatures, - are executed from aluminium alloys В95 and В93. The panel in a set with стрингерами, longerons on regional edges of the panel by means of which panels mechanical elements fasten among themselves, forming in aggregate finally a ring, power{force} fringings of hatches of service, segments of frames and законцовочные elements form quite finished is constructive-technological unit, allowed to organize the subsequent assembly of a compartment in building berths both at a factory "Progress", and on its{his} branch in Baikonur. On four power{force} panels symmetrically located concerning a longitudinal axis межбакового of a compartment, the most loaded units - arms of the top belt{zone} of communications{connections} with lateral blocks of a package fasten bolts. The unit is made of high-strength titanic alloy ВТ-23.

To power{force} intermediate frames from the external party{side} of a compartment units with pneumolocks for connection of a separated farm of pneumatichydraulic and electric communications{connections} of the block with a заправочно-drainage mast of a starting complex, an adapter with devices of system of an aiming fasten.

The external surface межбакового a compartment in finally collected kind becomes covered by a heat-shielding covering by напыления.

Tail compartment. Represents клепаную a design of the cylindrical form with end to a fodder part the truncated cone. The power{force} set consists from face, перегибного and intermediate frames, longitudinal elements of the power{force} scheme{plan} - external стрингеров and coverings. To ordinary and bottom face to frames fasten обтекатели engines, cylindrical a обтекатель-rack of a payment электро-and pneumatichydraulic sockets. To перегибному and bottom face to frames units of cores of the bottom belt{zone} of means of division with an orbital step or the ship fasten. The cylindrical part is broken into four panels and executed from the aluminium alloy Д16 working at low temperatures. The conic part also is executed from four panels. Coverings, стрингеры, an intermediate frame of conic panels are executed from high-strength aluminium alloy В95. Coverings of cylindrical and conic panels, walls of intermediate frames have variable thickness. Стрингеры, a structure of a face frame - variable sections. The variable configuration is reached{achieved} химфрезерованием. Structures of an internal belt{zone} of an intermediate frame of cylindrical panels are executed from углепластика. Перегибной and basic frames (variable building height) are executed from aluminium alloys В93 and В95. Variable thickness стенок, structures of variable section of frames are formed by chemical milling. Titanic alloys of type ВТ-23, ВТ-16, ВТ-20Л are applied to manufacturing высоконагруженных arms of communications{connections} with lateral blocks and an orbital step, фитингов fastenings of engines, arms, fixture. Углепластиковые composite materials, except for structures, are applied to manufacturing крышек hatches and drafts.

It is a little about tanks in general. The basic features of oxygen-hydrogen steps have been connected with application of components of extremely low temperature.

Not all constructional materials traditional for rocket designs применимы for oxygen-hydrogen fuel tanks. By criterion durability-density, proceeding from breaking strength, for cryogenic tanks the best are the aluminium alloys containing copper, titanic alloys - an alpha-phase, corrosion-proof alloys - metastable kinds with cold processing. Basically aluminium alloys are applied to fuel tanks, transitive compartments and power{force} designs. At a step "Centaur" for tanks stainless steel is used. The titan on a number{line} of technological reasons has not found wide application.

To the beginning of development of a pendant fuel compartment " the Space of the Shuttle " has been saved up{has been collected} experience of creation and operation of oxygen-hydrogen steps "Centaur", С-4, С-2, С-4Б.

Hydrogen tanks necessarily have теплоизоляцию or internal, as at steps С-4 and С-4Б, or external as on "Centaur" and С-2. Внутрибаковая теплоизоляция it is carried out in the form of a layer пенополиуретана with герметизирующим a covering. External теплоизоляция consists from стеклопластиковых compositions with пенополиуретановым наполнителем or пенополиуретана and external герметизирующим and теплостойким a superficial layer. At external теплоизоляции hardening a material стенок a tank is considered at cryogenic temperature that enables to receive a prize in weight of a design of tanks. Oxygen tanks usually have no теплоизоляции. From the analysis of some constructive characteristics of the American rocket steps it is visible, that in 1970 at rocket step С-2 has been reached{achieved} a high level of constructive perfection of the fuel tanks, realized subsequently and in a pendant fuel compartment " the Space of the Shuttle ".

Constructive perfection is measured by relative weight of a dry design of a fuel compartment or a tank to weight of fuel. Thus the weight of a fuel compartment does not include weight of the basic and auxiliary engines, devices of a control system and telemeasurements. For a step "Centaur" with its{his} updatings group up to АС-8 and АС-15 perfection reaches{achieves} values from 0,118 up to 0,0714, at weight of filled fuel 14 т. The least value corresponds{meets} to a design with dump in flight of heat-shielding panels. For step С-4 constructive perfection reaches{achieves} values from 0,094 up to 0,0884 at weight of components of fuel of the order 106 т. For С-2 this factor for group of compartments up to АС-503 makes 0,074 and for late updating АС-508 - 0,0573 at weight of fuel 452 т.

Designs of oxygen-hydrogen step С-2 in which oxygen and hydrogen tanks have the combined bottom executed in the form of two thin-walled bottoms from an aluminium alloy between which is теплоизоляция, made of cellular fibreglass with пенопластовым наполнителем are of interest. Constructive durability of the bottom is provided and rather with a high pressure of a tank from the concave party{side}. The combined design of the bottoms of fuel tanks was applied by us in designs of rockets which by virtue of the purpose{assignment; destination} had restrictions on volume, on length. It concerned, for example, to the rockets placed in ground mines{shafts} or by the ships. Designs of tanks of steps С-4 and С-4Б also had the combined bottoms.

High constructive perfection is reached{achieved} by experts of firm " Mapтин-Мариетта " and NASA. Search of rational schemes{plans} of a reusable transport spacecraft " the Space the Shuttle " covered the analysis of various variants of configuration of system from the point of view of constructive perfection. Schemes{plans} of development of firms " Макдонелл Douglas ", "Грумман", "Локхид", " Норт Америкэн Рокуэлл " were investigated{researched}. Consecutive and parallel schemes{plans} of an arrangement of the first and second steps, твердотопливные and the liquid accelerators, rescueed{saved} winged and not rescueed{saved} blocks of the first step in various combinations were developed. The variant of a parallel arrangement of steps with a pendant fuel compartment in a variant close to a fuel compartment "Martin-Мариетта", and твердотопливными accelerators has been accepted.

The pendant fuel compartment in the scheme{plan} " the Space of the Shuttle " is the central element which connects in uniform system the orbital ship and твердотопливные accelerators, provides submission of oxygen-hydrogen fuel to the basic engines of the orbital ship. The pendant fuel compartment substantially defines{determines} mass characteristics " the Space of the Shuttle ". As the compartment is dispersed till the speed close to orbital, any increase of its{his} weight leads to equivalent decrease{reduction} in weight of a deduced{removed} payload. The pendant fuel compartment differs rather high perfection of a design that has allowed to receive enough greater{big} carrying capacity " the Space of the Shuttle " even at use твердотопливных accelerators.

Openwork монококовая the design of fuel tanks with оживальным the forward bottom of an oxygen tank, теплоизоляционным and a heat-shielding covering of an external surface of all compartment, межбаковой a power{force} design, communication centers with accelerators and the orbital ship matters constructive perfection 0,0445.

Drainage system of fuel tanks of "Energia". The design of дренажно-safety valves on both tanks is essentially identical and differs only a level of pressure of adjustment{option} and a configuration connected with features of configuration of these valves. For a basis the checked up and fulfilled design of the дренажно-safety valves applied on cryogenic tanks of the previous development has been accepted. Simplicity, reliability - here the basic defining{determining} criteria taken into consideration at a choice of type of дренажно-safety valves for tanks of the central block. Management of valves at work in a mode of a drainage is carried out from a starting ground complex by a supply of operating helium by pressure 52,7 атм.

The design of a дренажно-safety valve functions in the following order. Баковое pressure through a reception tube influences the operating mechanism. If pressure in a tank is too great, opens тарельчатый the valve of the operating mechanism and under action бакового pressure there is a moving the basic piston and accordingly opening of the basic тарельчатого the valve. If it is necessary дренировать gas from a tank on a command{team} the basic тарельчатый the valve opens by means of сервопоршня on which operating pressure of helium moves. At dump of pressure there is a closing the basic valve under action of a spring.

Tap{Removal} or dump паров from an air tank is carried out on a drainage highway to dividing колодке межбакового a compartment whereas pairs from an oxygen tank are dumped{reset} directly for a board in an atmosphere.

Operating pressure to drainage valves moves from dividing колодки межбакового a compartment on the pipeline of small section.

The raised{increased} vibrating loadings have demanded some changes in a design of valves. The two-level mechanism has been developed for liquidation of outflow through the valve, the condensing surface has been covered by teflon. Resistibility to shock loadings high enough.

Working capacity of дренажно-safety valves has been confirmed to laboratory and bench tests in all possible{probable} ranges of the loadings acting on the valve.

Pressurization of a tank of liquid oxygen is carried out by means of the isolated pipeline through the top hatch of a tank. Gas of pressurization is entered into a tank through conic диффузор with a throttle washer.

Pressurization of a tank of liquid hydrogen is made by means of the pipeline originating from dividing колодки. The pipeline comes to an end in a gas pillow of the top bottom of a tank диффузором in the form of a divider of gases of pressurization.

The system of a purge межбакового a compartment provides safety of operations on a launching site with liquid components of fuel onboard. The system includes a ring collector on internal periphery межбакового a compartment through which it is carried out having blown gaseous nitrogen for removal{distance} possible{probable} паров oxygen or hydrogen from межбакового a compartment and prevention of a congestion of a moisture inside of a compartment. Outflow of gaseous hydrogen or oxygen in межбаковый a compartment can occur{happen} through constructive units of joining of highways and possible{probable} technological defects which can be opened at operation. In case of detection by ground system газоанализа a dangerous level of a congestion паров these components in межбаковом a compartment measures on their removal{distance} or decrease{reduction} in concentration by a purge of a compartment by nitrogen with the purpose of prevention of an opportunity of occurrence of a fire or other emergencies are undertaken.

The pipeline from dividing колодки brings gaseous nitrogen to the collectors representing pipes, laid on a shelf of frames, with numerous apertures of settlement quantity{amount} and an arrangement.

Pneumatichydraulic highways. The choice of constructive decisions for highways баковых systems and impellent installation was defined{determined} by a number{line} of factors, basic of which reliability, small weight and cost are. Pipelines, despite of a seeming simplicity, concern to number of the most complex{difficult} and labour-consuming in manufacturing. Installation and test mounted пневмо-and hydraulic systems and subsystems, in essence, defines{determines} a full work cycle of assembly of the central block. Onboard the central block 1158 names of pipelines which basic part is located in a tail compartment (808 pipelines) and межбаковом a compartment (241) are mounted.

The typical pipeline is a pipe of corresponding{meeting} section which as the multibasic beam, fastens on motionless and mobile support and consists of the pipes welded{cooked} end-to-end technologically and structurally dismembered with flexible linear both angular equalisers and armature. Equalisers are carried out with application сильфонов, карданов, металлорукавов and by means of assembly constructive receptions, forming петлеобразные configurations of separate sites, configurations of type of a screw spring and other methods.

At installation of pipelines it is carried out 6734 ring welded seams in automatic and manual modes. Special automatic devices have been developed. Welded joints were structurally formed with буртами under automatic сварочную a head and буртами in case of performance of repair. Each joint had подкладные rings. In a tail compartment 4756 joints, in межбаковом-1325 cook.

The general{common} length of the pipelines mounted onboard the central block, makes about nine kilometers.

Settlement parameter for pipelines is the vibration raised{excited} by a working body passing{taking place} through unit, and the vibrating loadings operating{working} at working engines on start and in flight. Vibration caused destruction of pipelines and сильфонных units. The risk connected with destruction because of vibrating loadings, is shown to a minimum by an establishment of an optimum settlement mode of speed of movement of gas or a liquid in the pipeline by means of corresponding{meeting} прочностной experimental working off of a design of pipelines in their real configuration in fragments, the rigid control of manufacturing over all stages of technology and a choice of a corresponding{meeting} material.

Depending on purpose{assignment; destination} pipelines were made of steel of type ЭП810, ДИ52, 12Х18Н9Т and aluminium alloy АМГ. From steel ЭП810, and 833 pipelines were made of aluminium alloys-108.

Pipelines of complex{difficult} forms were made by are flexible, including on bending automatic devices with observance of restrictions on admissible minimal radiuses гиба. Pipelines have a spatial configuration that has caused initial эталонирования of them in a place and their subsequent manufacturing for installation onboard under the received standards.

Pipelines meet rigid requirements on tightness and cleanliness of internal surfaces. The first coat, a protective paint is put{rendered} on pipelines and теплоизоляция if it is necessary, proceeding from conditions of their installation and operation.

There were some cases of defects of pipelines. Destruction of the pipeline of submission of operating pressure at carrying out огневых tests of block TS which has given birth to a problem and has led to additional researches of working capacity of new marks of steel ЭП810 and ДИ52. Непрохождение operating pressure because of made on rashness of a technological deaf{indistinct} insert for centering the pipeline that has forced to reconsider technology of welding of seams closing system and to develop more objective monitoring system. The raised{increased} outflow of air as gas of operating pressure of the block And before the beginning of operation of preparation for start of a rocket 6СЛ, connected with wrong installation of a sealing lining, - the unique case led necessity of revision of technology of installation and check of highways with various joints.

Features of functioning of a fuel compartment in structure of impellent installation. Mid-flight impellent installation of the central block of a booster rocket of "Energia" consists of four oxygen-hydrogen liquid rocket engines established{installed} in a tail part.

In connection with that the second step disposable, one of the basic requirements to development of the central block and systems of its{his} impellent installation was maintenance of the minimal cost of manufacturing in manufacture. At the same time it is necessary to mean, that the block is separated before the output{exit} into an orbit of the orbital ship or a payload, not gathering additionally only 30 km/s of speed, therefore перетяжеление the block due to simplification of a design and technology leads to reduction of weight of a payload. Thus, the block represents rather easy{light} and reliable design.

At system engineering impellent installation were based on already reached{achieved} level двигателестроения, but in a basis there was a first large domestic development of a power system on hydrogen.

Components of fuel move to impellent installation on a highway from a tank of an oxidizer and a tank of the fuel, protected пенополиуретановой a heat-shielding with vacuum shirts on flexible elements.

Engines and valves in systems of impellent installation demand the raised{increased} cleanliness for prevention of an opportunity of hit of extraneous particles in extremely thin channels and the ground in surfaces. It extremely challenge which has demanded creation of sterile conditions in industrial premises{rooms}, shops, laboratories and at stands. Besides technological measures of clearing of internal cavities of tanks, pipelines, valves and engines are realized. On an input{entrance} in fuel highways mesh filters are established{installed}. Owing to the big diameter of mesh filters, their working capacity is provided even at an appreciable contamination.

The bottom bottom of a tank of an oxidizer and input{entrance} in the intaking device спрофилированы in such a manner that the hydraulic rests of a liquid in a tank of an oxidizer practically are absent. On an input{entrance} in the intaking device of a tank of an oxidizer the vertical partitions which are carrying out functions воронкогасителей are established{installed}. They prevent premature break of gas from a pillow of a tank in a fuel highway. The intaking device in a tank of fuel is executed in the form of профилированного a siphon protected by a grid. Difference on this grid makes only 0,035 атм.

On highways of an oxidizer and fuel hydraulic demountable devices are used identical on a design. They are supplied by dividing valves with pneumomanagement.

At enough greater{big} speeds of refuelling for suppression гейзерного effect overcooling a filled oxidizer is necessary. For protection from гейзерного effect injection of helium in the basic highway of an oxidizer is used. During барботирования helium through a column of oxygen in a vertical highway of an oxidizer there is a cooling a liquid due to evaporation of oxygen in bubbles of helium rising upwards.

In a nominal case the temperature of a filled oxidizer lays in a range 90,5-92,1 º To, excepting the moment захолаживания. Such temperature of liquid oxygen is quite sufficient for elimination гейзерного effect.

Onboard system of refuelling and plum of components of fuel. Refuelling and plums of components of fuel in tanks are made through the dividing valves located in a tail part стыковочной of a payment. In each refueling highway it is established{installed} consistently on two отсечных the valve, highways providing reliable closing during start of a rocket. Thus, at refuelling components of fuel in the beginning move in refueling highways, and then on the basic fuel highways act in corresponding{meeting} tanks. Refuelling is supervised by means of the gauges of a level established{installed} in fuel tanks.

Refuelling of both components begins two hours prior to start. Preliminary cooling of tanks and refuelling up to a level corresponding{meeting} of 2 % of volume of fuel, is carried out with the lowered charge. Then the accelerated refuelling with the nominal charge 19 thousand ½/mines, on a line of submission of liquid oxygen and 45 thousand ½/mines is made. On a line of submission of liquid hydrogen. Fast refuelling stops at achievement of a level of 98 % of volume of filled fuel. Nominal refuelling with the greater{big} charge comes to an end for 45 minutes before start. After that the charge of filled components decreases and made exact refuelling up to a full level with the subsequent additional charging. Additional charging of a tank of oxygen stops for 182 with before start, a tank of hydrogen - for 112 with. After additional charging drainage valves on fuel tanks are closed. Accuracy of refuelling makes for a tank of an oxidizer of 0,6 %, and for a tank of fuel - 0,7 %.

The system of pressurization of a tank of an oxidizer and fuel, providing бескавитационную work бустерных pumps of mid-flight liquid rocket engines, raises{increases} constructive durability of tanks at the initial stage of flight at action on a tank of greater{big} compressing forces and external atmospheric pressure. Besides the system of pressurization creates conditions for maintenance of the minimal rest of gases in a pillow.

Prestarting pressurization of tanks of an oxidizer and fuel is made by gaseous helium from ground system up to pressure 2,6 атм., and a tank of fuel - up to pressure 3,1 атм. Such level is sufficient both for бескавитационной works of pumps, and for maintenance of durability of tanks at start. Prestarting pressurization of tanks of an oxidizer begins for 143 with before start, and a tank of fuel - for 80 with. The set pressure in pillows is supported{maintained} by helium from ground system till the moment of start when there is a undocking of demountable connections.

At achievement of pressure inside of a tank above settlement work safety valves. The Safety valve of a tank of an oxidizer is adjusted{set up} on superfluous pressure 1,83-1,62 атм., and fuel - on 2,67-2,46.

Working pressurization of a tank of an oxidizer is made "подогретыми" by pairs oxygen which are selected from each mid-flight engine, gather in a collector and then on a uniform highway move on pressurization. In mid-flight engines are stipulated special теплообменники - evaporators in which hot gaseous oxygen for pressurization is developed{produced}.

Pressurization of a tank of fuel is made "подогретым" by the gaseous hydrogen selected after turbines бустерных of pumps of combustible each engine which gathers in a collector and on a uniform highway moves in a tank of fuel.

Pressure of pressurization in a tank of an oxidizer is supported{maintained} in a range 1,41-1,55 атм., and in a tank of fuel - 2,25-23 9. Thus, the maximal working pressure in a pillow of tanks appears on 0,07 атм. Below the minimal pressure of adjustment{option} of a дренажно-safety valve.

Gas of pressurization moves in a tank of an oxidizer through a conic spray, and in a tank of fuel - through the Ô-shaped spray. Application of special sprays of gas of pressurization provides necessary hashing gas in a pillow of a tank, reduces non-uniformity of temperature in a pillow and an overheat in the top zone of a tank.

Mid-flight engines of the central block join some seconds prior to start, working pressurization of fuel tanks by gaseous oxygen simultaneously begins. Regulation of pressure in a tank and the charge of gas of pressurization begins from the moment of start. As pressure in a surrounding atmosphere in process of rise falls practically up to zero also pressure of pressurization in a tank too monotonously decreases on 1 атм. Approximately from 120-th second of flight pressure in a tank is supported{maintained} at a constant level with disorder which is provided with system of regulation. The maximal pressure of gas in a tank should not exceed the top strength of a tank. The disorder of adjustment{option} of a дренажно-safety valve has been accepted at a level 0,21 атм. Reduction of pressure and decrease{reduction} in disorder of adjustment{option} of дренажно-safety valves in direct ratio to decrease{reduction} in weight of tanks.

The system of pressurization of a tank is adjusted{set up} so that to prevent an opportunity of volumetric boiling up of liquid oxygen. Pressure sated{saturated} паров the oxygen, corresponding{meeting} среднемассовой to temperature of a component, is equal 1,27 атм., and the minimal pressure of gases of pressurization in a tank of an oxidizer makes 1,41 атм. Thus, the minimal pressure in a tank on 0,14 атм. Exceeds pressure sated{saturated} паров oxygen.

Gauges of pressure in a pillow of a tank of fuel are adjusted{set up} on absolute pressure. Therefore regulation of pressurization of a tank of fuel does not depend on surrounding atmospheric pressure and begins only after pressure in a pillow will fall up to the set range of the order 2,25-2,39 атм. As pressure of prestarting pressurization makes 3,1 атм., within first thirty seconds of flight while pressure falls up to 2,39, the charge of gas on pressurization will be minimal and noncontrollable. The bottom level of pressure in a tank of fuel exceeds minimally потребное pressure approximately on 0,11 атм.

The maximal temperature of gas in a pillow of a tank of an oxidizer is reached{achieved} by 300 second of flight and makes nearby 250 ºС. Thus, the maximal temperature of the top bottom is equaled 140 ºС By the end of work of impellent installation temperature of a layer of gas in a pillow in height about 4 m makes more than 200 ºС. The maximal temperature of gas of pressurization is equal the top zone of a pillow of a hydrogen tank 66 ºС. The average charge паров oxygen for pressurization of a tank of an oxidizer on the established{installed} mode makes about 3,18 kg/with, and паров hydrogen for pressurization of a tank of fuel - about 1,04 kg/with. On skilled data, the reference temperature of an oxidizer at start of engines makes-181,7 ºС, and the final temperature at deenergizing engines is equal-180,8 ºС, i.e. "warming up" of oxygen in a tank during work of engines does not exceed 0,9 ºС. Accordingly the reference temperature of liquid hydrogen is equal-252,6 ºС, and final --252,3 ºС.

System дренирования tanks. The structure of this system includes дренажно-safety valves, drainage highways, gauges of pressure in tanks and гелиевая system for submission of operating pressure to valves.

The drainage valve is required for dump паров from a tank at refuelling by its{his} components of fuel and a finding of a booster rocket on start in the filled condition. The Safety valve prevents increase in flight of pressure in a pillow of a tank over the admissible values certain прочностными by characteristics of a tank. Drainage and safety valves of each of fuel tanks are incorporated in one valve and established{installed} on the top bottoms of tanks of an oxidizer and fuel.

The block of management for commissioning drainage system is placed in a ground complex. For opening the drainage valve to it{him; them} operating pressure 52,7 атм moves. For closing this pressure is dumped{reset}. Some delay of operation of the drainage valve speaks its{his} accommodation removal{distance}, but it does not cause serious difficulties and is considered in a cyclogram of prestarting operations.

Gas, дренируемый from a pillow of a hydrogen tank, is allocated{removed} on a drainage highway to a socket in межбаковом a compartment. At parking on start and the stand дренируемые pairs hydrogen further act in a ground drainage highway on which they move in a safe zone and are burnt.

Pairs oxygen from a pillow of a tank of an oxidizer are dumped{reset} directly for a board of a rocket.

The system is provided for preliminary захолаживания pumps and fuel highways of mid-flight liquid engines before their start. For these purposes from the basic fuel highway of fuel there are taps{removals} which around of dividing valves by means of pumps with the electric drive submit liquid hydrogen on an input{entrance} in бустерный the pump of each of mid-flight engines. Then hydrogen gathers in the general{common} collector and on the uniform pipeline comes back in a tank of fuel. Dump of fuel in ground system during prestarting захолаживания engines is unacceptable because of greater{big} losses of pressure at current of a cooled stream of hydrogen through the engine.

Захолаживание highways of an oxidizer it is made without use of pumping up pumps as the high hydrostatic pressure created by real configuration, it is enough. Dump of oxygen after cooling engines is made on a special highway in ground system. By estimations, the charge of liquid oxygen on захолаживание each of engines makes 1,36 kg/with, and liquid hydrogen - 0,454.

Control system of the charge of fuel. The control of quantity{amount} of fuel over refuelling is made by means of the dot gauges of a level registering{recording} the moment of their contact to a mirror of a liquid in a tank. The intermediate quantity{amount} of fuel between points was defined{determined} under indications of a difference of pressure in drainage and refueling highways of tanks, believing, that process of filling is monotonous.

Regulation of the charge of an oxidizer and fuel in flight is carried out by means of valves of engines under indications of the flowmeters established{installed} in fuel highways. During regulation of the charge of fuel in flight preliminary set constant parity{ratio} of the charge of components of fuel is supported{maintained}. It depends on the program of the flight, predicted characteristics of engines and accuracy of refuelling of tanks components of fuel. A range of adjustment of a parity{ratio} within the limits of 5,8-6,2. With the purpose of warranting of full development{manufacture} of an oxidizer the additional stock combustible (the order of 500 kg) is provided. Thus, mistakes{errors} at refuelling and development{manufacture} of fuel lead to increase in volume of the rests of fuel. In connection with low density of hydrogen, even at significant volumes of the rests of fuel their weight will be small.

Отсечка mid-flight engines it is made at achievement of the set orbital speed on a command{team} of a control system by a rocket. Thus in tanks there is a quantity of fuel. But basically switching-off of engines can be made on development{manufacture} of one of components of fuel. With this purpose in the bottom part of a tank of fuel five dot gauges of a level and five more, registering{recording} occurrence of a gas phase in a liquid on an input{entrance} in each engine are established{installed}.

System демпфирования longitudinal fluctuations. One of serious was a problem of clearing of longitudinal fluctuations. Own frequency of fluctuations of pressure in highways of the oxidizer, 2,4 Hz equal approximately, can coincide with own frequency of fluctuations of a design of a rocket and a step, the first and which second fashions lay in a range of 2-2,4 Hz. In connection with small density of fuel, fluctuation of pressure in a highway of submission of liquid hydrogen do not cause complications, therefore the problem of longitudinal fluctuations concerns{touches} basically an oxygen path.

Fluctuations of pressure in a fuel highway of an oxidizer can be induced as on a site of a highway from a tank up to бустерного the pump, and on a site between бустерным and the basic турбонасосным the unit. Calculation of fluctuations of a design becomes complicated multibank structure of a rocket that leads to occurrence and interaction of longitudinal and cross-section fluctuations.

At designing two basic methods демпфирования fluctuations of pressure in a fuel highway of an oxidizer - passive and active have been considered{examined}.

The passive method provides installation on a fuel highway near to the engine of the accumulator with a gas pillow. At introduction in a fuel highway of such accumulator, that is actually - an additional pliability and инерционности, frequency and amplitude of fluctuations of a liquid in the pipeline varies. Application of gas accumulators for suppression of longitudinal fluctuations in a liquid in long fuel highways - a well-known and applied method.

The choice of a design демпфера and places of its{his} installation was carried out in common by a number{line} of institutes. Leading research institutes were: scientific research institute of thermal processes, Institute of applied mechanics of the Academy of sciences of Ukraine. Optimum variants have been chosen.

Results of calculations have shown, that installation демпфирующих devices on an output{exit} from бустерного the pump leads to strengthening{amplification} of fluctuations of pressure in a highway of an oxidizer. For effective демпфирования fluctuations of a liquid in a highway of an oxidizer the volume of the accumulator has made 60 л. The accumulator is established{installed} on the bottom part of the main pipe of submission of oxygen in area of the bottom bottom of a hydrogen tank before a distributive collector. Have been established{installed}, besides additional демпферы before турбонасосным the unit of each engine.

Owing to installation passive демпферов own frequency of the first fashion of fluctuations of a liquid in a fuel highway of an oxidizer has decreased with 2,4 up to 1,8 Hz. That guarantees discrepancy of own frequencies of fluctuations of a design and fuel in highways.

Originally, before start of impellent installation, the pillow демпфирующего the accumulator is filled with gaseous helium. Then in flight it{she} it is continuous наддувается vaporous oxygen which is selected from теплообменника, established{installed} on the engine. Superfluous gas from a pillow демпфера is dumped{reset} in the basic fuel highway of an oxidizer. The special attention at use passive демпфирующего the accumulator has been turned on prevention of break of gas from a pillow демпфирующего devices on an input{entrance} into a turbopump.

As a spare variant for демпфирования fluctuations of a liquid in a highway of an oxidizer of mid-flight impellent installation use active демпфирующего devices was considered{examined}. It provides measurement of fluctuations of pressure, the charge, on their basis development{manufacture} of the law on inclusion of the electrohydraulic device of piston type for creation of impulses of pressure in a fuel highway with the set amplitude and a phase. But, in general, демпфер such type though it is poorly sensitive to mistakes{errors} of signals of a feedback, it is combined{complex; difficult} enough and is less reliable.

The pneumatichydraulic scheme{plan} of impellent installation provides system of refuelling by oxygen and hydrogen, submission of components to engines, dividing пневмо-and hydraulic devices, захолаживание engines, a drainage of tanks, pressurization - prestarting and flight, plums of the remained components after the termination{ending} of work of engines with the subsequent purge of highways, system газлифта.

Experimental working off of impellent installation in structure of the central blocks stipulated for огневых of bench tests, was made on universal the stand-start, built in Baikonur.

The program of tests included working off of refuelling of tanks by cryogenic components of fuel, огневые tests of the block with качанием engines and дросселирование on draft.

The primary goals огневых bench tests:

- Check of working capacity of mid-flight engines in structure of the block with баковыми systems, real fuel highways and other systems;

- An estimation prestarting and performance data of mid-flight impellent installation at дросселировании engines and качании;

- Research of transients at an output{exit} of engines on a nominal mode;

- Research of the effects connected with start of engines and failures{accidents} in systems of the block;

- A tentative estimation of low-frequency longitudinal fluctuations in fuel highways;

- Working off of methods of refuelling of fuel and an estimation of accuracy of refuelling;

- Definition of size of emissions of fuel at отсечке a sheaf of engines;

- An estimation of working capacity and definition of characteristics теплоизоляции the block;

- Definition of vibrating and acoustic characteristics and their influences on a design.

It is necessary to emphasize, that at bench tests dynamic parameters of systems completely are not simulated, as frequency characteristics of the experimental block and a regular design are various. The hydrodynamics of fuel compartments was full enough investigated{researched} only.

Problem of reduction of the hydraulic rests in tanks. The size of the payload which was put into an orbit by a rocket, depends and on quantity{amount} of not developed{produced} rests of fuel in tanks and systems of impellent installation. They include in the structure the rests паров components of fuel in pillows of tanks on the end of work of engines and the hydraulic rests of fuel in tanks and fuel highways. The weight of the rests паров depends basically on pressure in tanks and temperatures of gas of pressurization.

Presence of the hydraulic rests of fuel speaks that at the charge of last portions of a liquid from a tank there is a formation{an education} воронки above сливньм the channel, and gas from a pillow of a tank breaks in a fuel highway before full development{manufacture} of fuel from a tank. After break of gas in the intaking device of a fuel highway the component is sated{saturated} with gas and cannot be grasped by pumps of engines. The problem of decrease{reduction} in the hydraulic rests of fuel gets special value in that case when the components possessing in high density - such as liquid oxygen are used. In the basic fuel highway of an oxidizer in a fuel compartment contains approximately 5 т liquid oxygen at the moment of break of gas in the intaking device. Before developers there was a task in view to provide the maximal development{manufacture} of this fuel. The size of the hydraulic rests of fuel depends on the form of the bottom, a design of the intaking device, geometry of a fuel highway, speed of current of a liquid, an overload. The decision to lead an experimental research with use of scale models of tanks and the basic highways of submission of components was accepted.

Results of the analysis of variants of configurations have shown, that for tanks of an oxidizer the intaking device should settle down in the bottom point of a tank on a longitudinal axis of a rocket. For a tank of fuel optimum was siphon заборник, mounted inside of a tank above the bottom bottom of in parallel longitudinal axis. For a tank of liquid oxygen the most effective were профилированные заборники. Кавитация it was prevented due to maintenance of such structure of speeds in a stream at which in all points заборника static pressure exceeded pressure sated{saturated} паров.

The variant siphon заборника in a tank of hydrogen has been accepted for constructive reasons. Results of tests have shown, that an optimum design of the siphon device for a fence of liquid hydrogen is the variant with профилированным the input{entrance} located at height of 114 mm from the bottom of a tank. According to modelling experiments, from a tank cannot be developed{produced} more than 1,683 м3 or 119 kg of liquid hydrogen and 0,107 м3 or 48,8 kg, liquid oxygen.

The basic characteristics of fuel system. Weight of a dry design of a tank of liquid hydrogen - 14,365 т, a tank of liquid oxygen - 5,741 т, межбакового a compartment-6,26 т. A working stock of fuel of the block 703,643 т, including liquid oxygen 602,775, liquid hydrogen 100,868 т. Volume of a tank of liquid oxygen 552 м3, volume of a tank of liquid hydrogen 1523 м3.

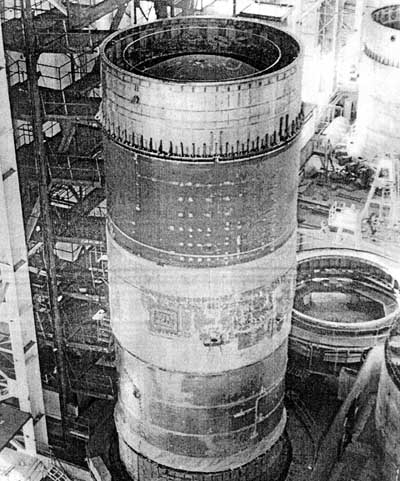

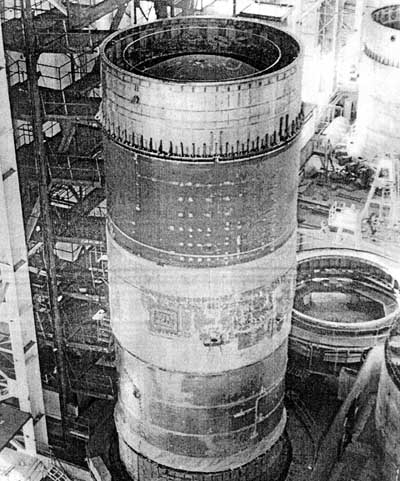

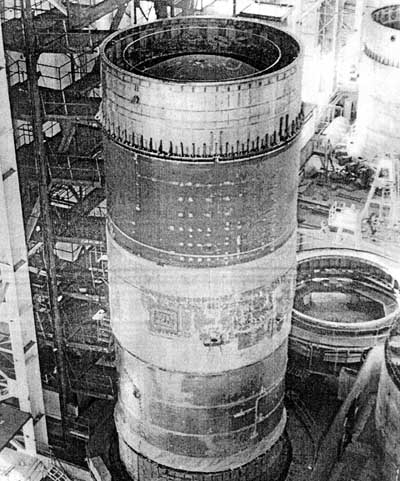

The project provided manufacturing in full the central block on a main plant "Progress" in the city of Kuibyshev. However because of unavailability of aviation vehicles and the equipped industrial shops manufacturing of the first сборок was made at this factory by partially separate constructive assembly units.

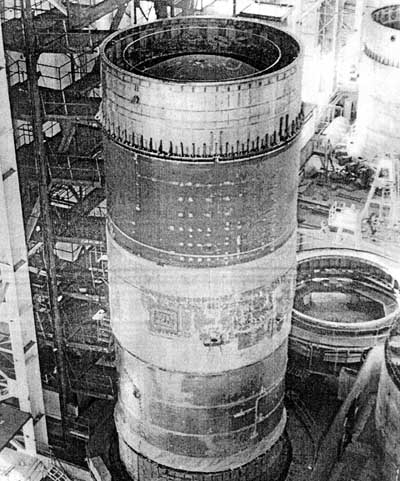

Industrial base. To 1982 on Куйбышевском a factory "Progress" has been executed great volume of works on manufacturing and installation of industrial equipment for manufacturing central block " Energia ". The case 56 was under construction. The general{common} expenses for expansion of a factory "Progress" have made полмиллиарда roubles.

For cylindrical секций and the bottoms of tanks the largest preparations of a sheet material subjected necessary machining have been applied. Application of large preparations provides decrease{reduction} in number of welded seams. In total on tanks it is carried out about one kilometer of welded seams. At a factory 34 technological building berth and the stand has been mounted.

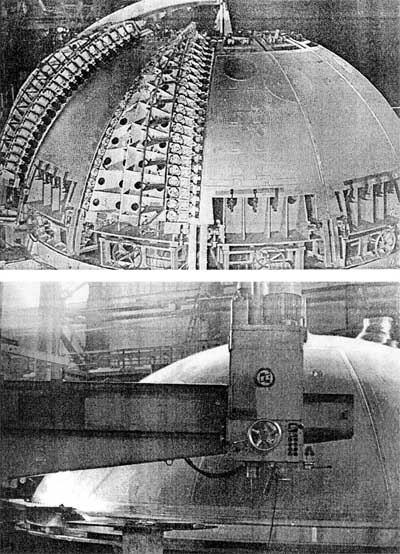

On a сварочно-assembly building berth for welding cylindrical секций a hydrogen tank delivered sheets-plates pass{take place} the ultrasonic control over all area of a leaf{sheet}. The control provides detection of the defects which have been rolled up in a leaf{sheet}, thinnesses, inclusions. After that the leaf{sheet} passes{takes place} mechanical clearing a surface, to a scrap and on валках is rolled up on settlement diameter. Panels are established{installed} and adjusted on a building berth of assembly секций. After that welding of longitudinal seams is carried out. A seam vertical.

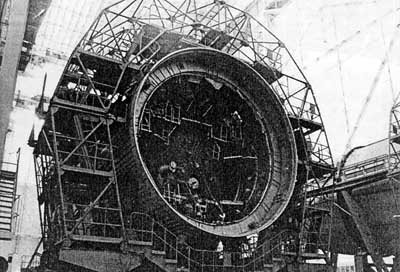

The ßóáÓ«þ¡«-assembly building berth for assembly of a hydrogen tank represents a massive design with the welded automatic device which connects all cylindrical section and the bottom in a uniform design. Section are established{installed} vertically on width. The following section prepared for welding is adjusted on perimeter, being above the first section, and cooks a cross-section seam. A seam vertical, пристеночный. Consistently, the section behind section, is increased vertically upwards a cylindrical part, and then the bottoms are welded.

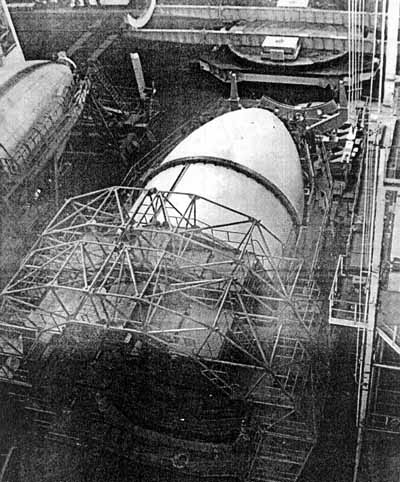

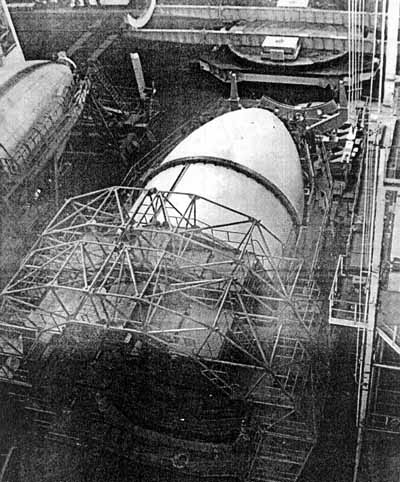

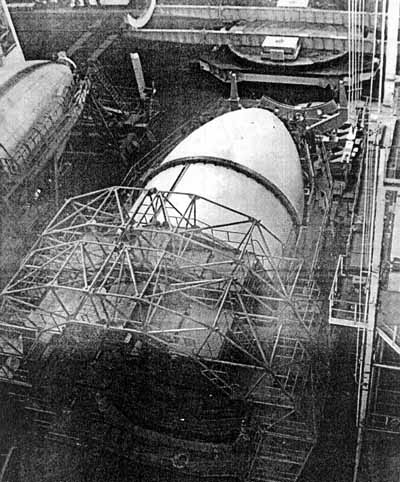

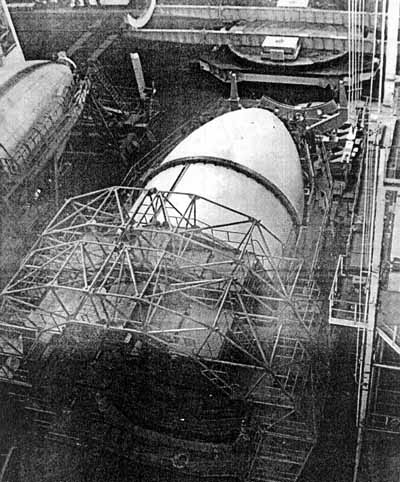

Installation of a hydrogen tank of the second step of a booster rocket of "Energia"

Control tests - опрессовки a hydrogen tank - are spent stage by stage on dismembered on separate parts баковых designs with the technological bottoms. Tests are spent in the same case. The tank is loaded from above. Segment elements of the bottoms in building berths of consecutive assembly are processed and adjusted. On a building berth of assembly each segment is clamped and welds, the polar part and a frame is welded.

Tank of liquid oxygen of the second step of a booster rocket of "Energia" in монтажно-стыковочном the stand providing assembly top полублока

Оживальная the part of a tank of liquid oxygen is made in the form of the cores сборок. The first assembly - forward оживальная a subsection, the second - back, cylindrical.

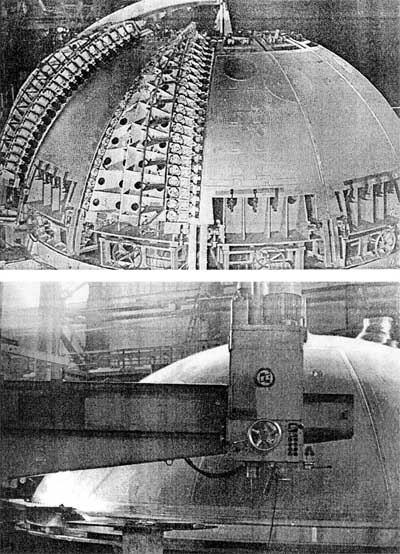

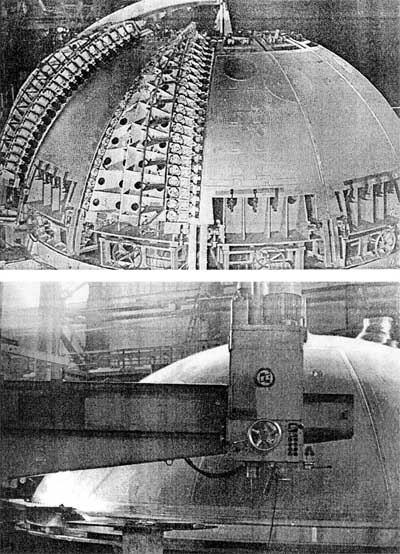

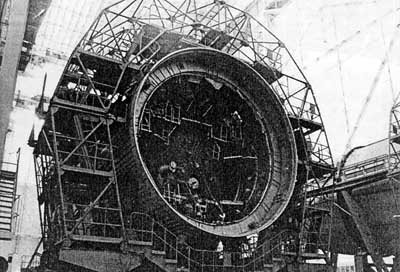

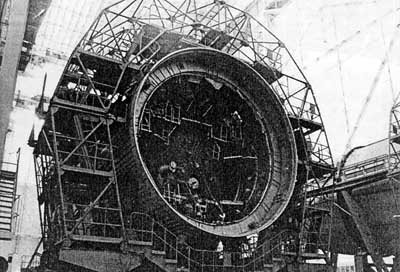

Installation обтекателя a tank of the second step of a booster rocket of "Energia"

After the termination{ending} of operations of welding tanks on face frames подторцовываются machining on the machine tool. Further tanks are tested for tightness, are exposed to hydrostatic tests by liquid nitrogen for limiting flight pressure. After tests tanks are washed out, cleared in the special stand of cleanliness.

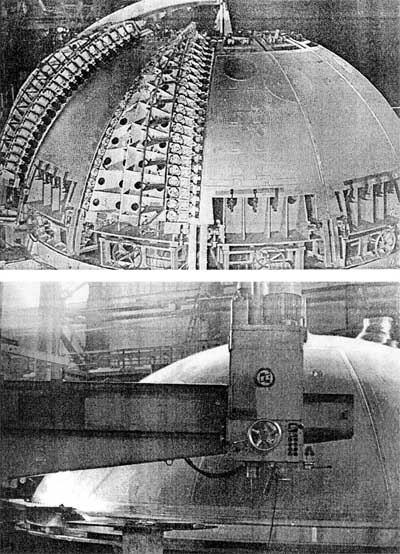

Drawing теплоизоляции and heat-shieldings is made at the stand with a horizontal arrangement of a tank. The tank rotates, the automatic device напыляет a mix on a surface of a tank. Batching of components with the control of thickness наносимого a layer is conducted in a settlement mode. After затверждения the external surface is processed профилированной by a needle mill for finishing thickness of a covering up to the necessary size. The bottoms are processed also. Finally welded{cooked} tank with put{rendered} теплоизоляцией keeps within on ложементы the stand of final assembly of tanks for installation внутрибаковых systems. Each tank of final assembly has the chamber of cleanliness. Assemblers can get into a tank only after sterilization of clothes in the chamber. Межбаковый the compartment gathers consistently: first in the panel, then - the general{common} assembly and installation of power{force} units, power{force} and intermediate frames.

Межбаковый a compartment of the second step on монтажно-стыковочном the equipment during joining with a tank of liquid oxygen

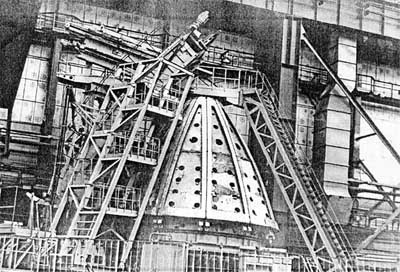

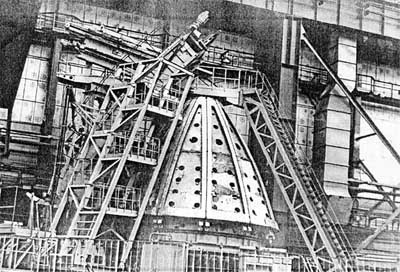

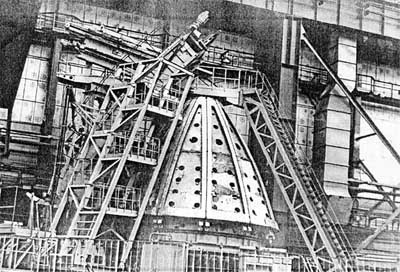

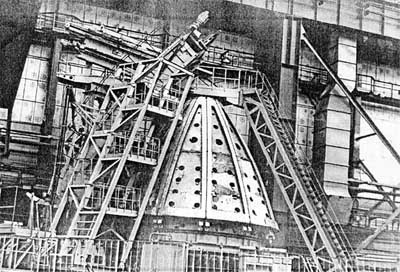

Assembly of a tail compartment is similarly conducted. Assembly of the block begins with preliminary formation of a tail compartment in large technological подсборку with engines. In a tail compartment the basic installation of pneumatichydraulic systems, their highways and отрывных стыковочных payments is conducted. At the first stage of operation were spent on Baikonur.

Then in horizontal stands are joined a tank of liquid oxygen and межбаковый a compartment, final installation of systems is made. The tank of liquid hydrogen is joined to a tail compartment with engines. Joining is made at the stand of assembly of a tail compartment with engines in vertical position. At the same stand it is made зарядка by a liquid of system of steering machines{cars}. As final operation - joining of two полублоков. A tank of an oxidizer with межбаковым a compartment and a hydrogen tank with engines are joined, the highways connecting two полублока, communicate.

The collected block passes{takes place} complex tests, working capacity of all systems then the block is overloaded on the soil shipping carriage is checked and transported on the stand of assembly of a package.

Welding. Fuel tanks are a welded design from an aluminium alloy 1201. At the organization of manufacture leaned{based} on experience of manufacturing of tanks of booster rocket Н-1. This experience plus the strengthened search on improvement of properties of welded materials of tanks of the central block have enabled to reach{achieve} a high level of constructive characteristics.

One of the basic problems by preparation of manufacture in a choice of a variant was welding of cases of tanks. It is known, that less risky from the point of view of an opportunity of formation{education} of defects in a welded seam is welding when the seam settles down in horizontal position and the tray расплавляемого metal is below сварочной heads. So basically cook баковые designs of the majority of rockets. The analysis of the saved up{the saved} data on quality of welded connections has shown, that porosity of a welded seam, formation{education} of cavities, bowls - principal causes of deterioration прочностных properties of welding. Strength of a welded seam on a stretching practically linearly depends on percent{interest} of the general{common} porosity in cross-section section of the examinee of the sample. The steadiest process of welding with high quality of a seam is a welding in bottom подовом position of a welded seam.

However at greater{big} sizes of welded parts, their small rigidity horizontal welding demands manufacturing of labour-consuming equipment for заневоливания welded parts with the purpose of preservation of geometry and greater{big} floor spaces for accommodation стапельного the equipment of assembly of tanks in horizontal position. The technology rather simple which did not demand greater{big} areas and large equipment has been accepted. Its{her} essence consist that escalating секций tanks was spent vertically upwards. The tank grew in a building berth in height. The bottom section became base. The top section - the ring - was unclenched within the limits of elastic deformations and is dense насаживалось on bottom - base. Accuracy of manufacturing of joined diameters high enough - makes a difference of perimeters of joined edges no more than three mm. This technology avoided change of geometry which is inherent in horizontal assembly, but compelled{forced} to search for methods and to fulfil welding so-called "пристеночных" seams.

At the same stand of vertical assembly auxiliary operations фрезеровки welded edges секций, мехобработки a welded seam were made some.

Assembly and welding spherical and оживальных the bottoms is made in form-building building berths with performance of operations of assembly, фрезеровки welded edges of petal sectors of the bottoms and welding without перезакрепления these elements.

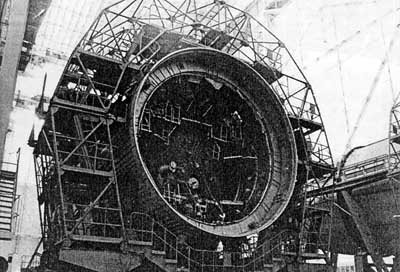

Building berth for assembly меридиональных seams of the spherical bottoms of tanks

The basic way of welding had been certain электроннолучевая the welding, allowing to receive connections with the properties close to the basic metal. Quality of welding depends on an environment, therefore the technological project estimated{appreciated} a variant of creation of chambers of the general{common} pumping out. However it{he} has been rejected from economic reasons. The direction of creation электроннолучевых сварочных installations with local pumping out was accepted. Сварочная installation "Луч-4" and its{her} further updatings "Луч-4М" and "Луч-4М2" with the introduced technology of welding of longitudinal welded seams with pumping out have allowed to reach{achieve} high quality of welded seams cylindrical секций a tank of fuel.

The appeared technical difficulties in creation of chambers of local pumping out for welding longitudinal both ring seams оживального and the spherical bottoms, circular seams of flanges with environments of the bottoms and секций, ring seams of capacities have compelled{forced} to apply to these connections a way of high-speed импульсно-arc welding плавящимся an electrode in the environment of inert gas of helium. On the parameters this kind of welding practically does not concede on quality of a welded seam to electron beam welding. These kinds of weldings were fulfilled in close contact to institute of a name of E.O.Patona.

During working off of welded ring seams there was a necessity of elimination of defects - занижений and подрезов depth up to 0,5 mm on all length of a seam. Considering:, that these defects are connected with specificity of formation of a welded seam on a vertical wall, reception of additional "smoothing" pass by a method of гелиево-arc welding without an additive on small currents has been fulfilled. Besides welding of ring seams with thickness of welded edges of 40 mm is carried out in bilaterial symmetric slot-hole cutting with uniform filling cutting from the obverse and return parties{sides} of a seam that has allowed to exclude the significant angular deformations reaching{achieving} 10 mm on the basis of 300 mm.

At welding flanges with environments welded edges preliminary are curved, that has allowed in a combination to electron beam welding up to a minimum to lower deformations of the bottoms at welding. Considering, that during manufacture cases of damage of an environment of tanks and their elements are not excluded, search works on creation of technology of their repair are lead. The accepted courageous variant of repair with use of welding by explosion is successfully tested on a real design of a tank.

Welding is applied to welding cross-section compartments on контактно-сварочной to machine{car} K-754 контактно-стыковая. The machine{car} allows to weld frames section 35000 мм2 (real section of frames - 25000). Application of this kind of welding alongside with high quality of a welded seam was reduced with a work cycle of welding in thirty times.

For revealing непроваров small disclosing in welded seams of one рентген-control of welded seams as not destroying kind of the control it has appeared insufficiently because of it{him} concerning low resolution. As supplementing the рентген-control have been introduced ultrasonic and вихретоковый the control. Research works on дефектоскопии welded seams have been lead by an electromagnetic method, accuracy of measurements is raised{increased}. The technique of the vortical control is developed and introduced.

In this kind of the control the automated installation "Whirlwind-õÔ" is applied to detection of defects of type "непровар" in longitudinal welded seams обечаек with bidimentional полутоновой registration of the control over electrochemical paper ФАК-II. The comparative analysis of dependence of durability and specific электропроводности from temperature of repeated heating a welded seam and околошовной zones is simultaneously lead at подварках, that has allowed to create a technique of not destroying control and вихретоковый device " Zone " for the control of area of thermal influence of welded seams therefore there was an opportunity to spend an estimation of size of strengthening{amplification} of a zone of a welded seam in view of admissible quantity{amount} подварок.

At working off of the ultrasonic control of welded seams of units from an aluminium alloy 1201 for each kind of welding reference samples, converters with various corners of input of sound fluctuations depending on thickness of welded details and a configuration of a welded seam have been picked up frequency прозвучивания. The control is carried out an echo-pulse by a method in a contact variant the inclined converters which included under the combined scheme{plan} and have been separately-combined призматическими by converters, radiating superficial waves that provides revealing defects of type "непровар", cracks, times with the reflecting ability equivalent to a cylindrical reflector in diameter of 0,5 mm, for the seams executed by electron beam welding, and 1,2-1,6 mm - for импульсно-arc and arc welding. The control is carried out дефектоскопами type ДУК-66ПМ, and for the control of superficial defects is used BRIDLES МВТУ. The technique of the control is developed for not destroying control of places of editing of the basic material over a zone of welded seams несплошностей with application вихретокового дефектоскопа КП-1.

By results of researches the factor of safety on strength for designs of tanks and block TS as a whole has been established{installed} equal 1.4, and for the elements working under pressure, for example, for a wall of a fuel tank and the bottoms-1,5.

For working off of durability it is created and entered in build the stand intended for cryogenic опрессовок, криогенно-static and криогенно-прочностных tests of tanks in diameter up to 8 m and height up to 34 m. the Stand allows to make tests by liquid nitrogen with обезвешиванием tanks and creation of efforts to compression-stretching up to 4800 т.

Power{Force} characteristics of walls, floor, power{force} overlapping{blocking} of the stand allow to realize to the full settlement loadings on natural assembly. The volume of the measuring information is sufficient not only for acknowledgement{confirmation} of durability of a design, but also for perfection of its{her} mass characteristics.

Design теплоизоляции the cryogenic chamber, executed from reinforced ППУ with a layer from it is matte on the basis of fiber glass fabric and submission of neutral gas in a cavity теплоизоляции, provides the minimal thermal losses. The basic pillow of the cryogenic chamber is executed from стеклотекстолита marks of CASTES, that in a combination to warmed up legs{foots} of a опорно-adjusting table prevents промерзание a ground and deformation of the basis of boxing of the stand for a long time. Tests can proceed about one month.

Контактно-конвекционная the system of heating allows to spend tests сборок with simultaneous захолаживанием their various parts up to cryogenic temperature and heating up to 100-150 ºС.

For test for tightness of cases of tanks as control helium is used. Considering high cost of helium, and also presence of its{his} certain background in an atmosphere that reduces objectivity of the control of tightness of cases of tanks, " the method of disperse weights " which does not demand equipment by the complex{difficult} equipment is developed. In conditions of the limited access this method becomes unique. The technology of carrying out of tests for tightness of tanks with put{rendered} теплоизоляцией - " a differential method " is developed.

Тарировка tanks it is made by weight way.

Cleanliness. The technology of jet degreasing and clearing of internal cavities of tanks before installation in them внутрибаковых devices by водно-washing solution in the stand of hydrotests is developed and applied. The chamber of cleanliness used for finishing of installation works inside of a tank is created. Technological process of clearing of tanks with внутрибаковыми devices in the stand with application хладона is developed and used. The technology of degreasing of a surface and quality assurance of degreasing as on test of solvent is fulfilled, and is direct on a surface. Means of the control of cleanliness of liquids and air are mechanized with application of the device for the control of liquids АЗЖ-915, the automated monitoring system of cleanliness промывочной liquids in a stream "Фотон-925" and the analyzer of air pollution ЭИП-17.

Спецпокрытия and protection against corrosion. The technology of local anodizing of an internal surface of tanks during their hydrotests is developed.

As a sublayer теплоизоляции for increase of adhesion and anticorrosive properties of a covering glue Криосил and first coat ЭП-0214 is put{rendered}. As теплоизоляционное a covering it is applied Рипор-2Н, ППУ-17, as a heat-shielding covering - ППУ-306, ППУ-306Н, ППУ-306НП. On processed mechanical by an external surface glue "Вилад-5К" for protection теплоизоляционного and heat-shielding layers from a moisture, then - enamel ХП-5237 and АТП as antistatic терморегулирующего coverings is put{rendered}.

The antistatic covering was made on the basis of пигментированного low-molecular polymer "стиросил" for heat-shielding materials of type ТПВС and on the basis of current-carrying enamel ХП-5237, paste АСП-1 and enamel ХВ-16 for nonmetallic materials of type ЖСП and Рипор-2Н.

Thermal protection of designs of type of block TS includes two kinds of a thermal covering: напыляемую теплоизоляцию and extralight абляционное a covering. Both of a material were put{rendered} on a surface of a design напылением or applied in the form of preliminary formed elements. The structure of a heat-shielding includes also isolating coverings of account and circulating highways of system of submission of fuel in a combination to the shirts filled by inert gas and вакуумированной cryogenic откачкой.

Теплоизоляция at a finding of a rocket in a prestarting condition lowers speed выкипания components up to the bottom threshold value of throughput of drainage valves on tanks., keeps on time density of components and raises{increases} accuracy of refuelling, maintains the set temperature for normal work of engines, reduces to a minimum сжижение air on surfaces of a tank and formation{education} of an ice. On a site of deducing{removing} into an orbit the heat-shielding maintains temperature of a design in a settlement range and reduces the rest of liquid hydrogen because of thermal stratification.

The area of a protected surface, type and thickness теплоизолирующих materials are chosen with reference to the worst conditions of an environment and corresponding{meeting} emergency operation of flight with an output{exit} on одновитковую an orbit.

It was supposed to not apply a heat-shielding on an external surface of a tank of liquid oxygen. However at a parallel arrangement of the orbital ship there is a real danger of damage of tiles of a heat-shielding of the ship falling pieces of an ice at start of mid-flight engines and on a site of rise.